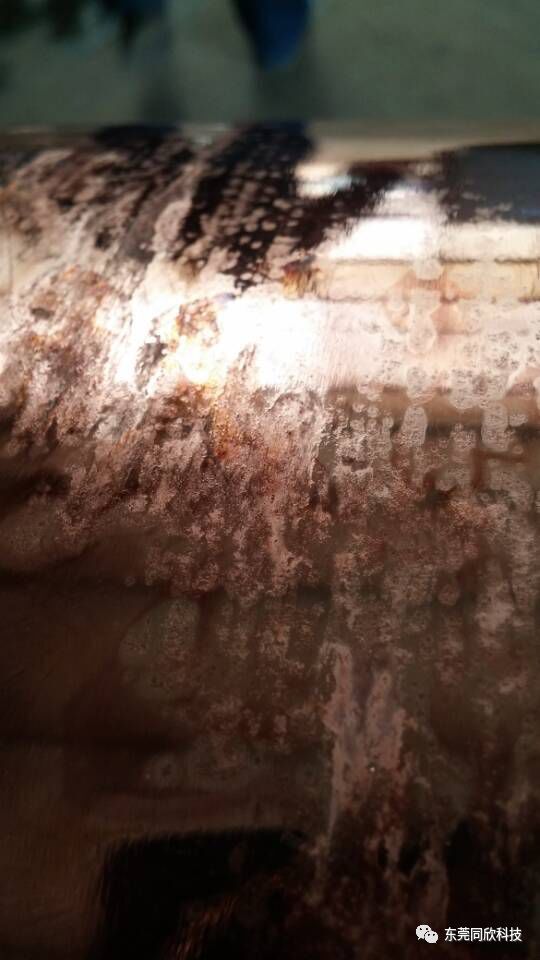

一、鍍銅點

原因分析:

1)基體本身有缺陷,清洗不徹底,版輥表面附有不導電污染物;

2)鍍鎳層有過大的穿透性空隙、或毛刺、或打磨不當;

3)鍍銅槽液有懸浮性顆粒、或過濾芯過臟、或過濾機密封不好;

4)鍍銅液氯離子含量過少(伴隨倒角有筋條);

5)鍍銅液氯離子含量過多(伴隨版面沒有光澤);

6)添加劑1#過多,或添加劑2#過少;

7)電流密度過大;

8)溫度過低;

9)金屬雜質離子過多;

10)基體的內應力過大(主要指焊接處);

11)鍍鎳后,鎳層打磨過粗;

12)工藝不當造成添加劑2#過量分解,電流密度設定過小。

預防措施:

1)加強檢查;鍍銅過程中填平性差;油脂等物質填充在缺陷處;清洗過程中,堿性物質在缺陷處沒有洗凈,入槽后與金屬離子形成沉淀物;

2) 調整鍍鎳工藝,銅基體入槽前不宜打磨過重;

3)加強鍍鎳前清洗及槽液的凈化,及時更換濾芯;

4)添加適量鹽酸,至工藝要求;

5)用Ag2CO3、Zn粉等處理,或稀釋鍍液或反復沖洗陽極進行快速消耗;

6)適量添加,切記不能過量;

7)調整至工藝標準;

8)檢查溫度設定或加熱棒;

9)加強生產管理,避免漏液;

10)注意焊接保溫處理,適當補充2#添加劑;

11)打磨要均勻、細致,1000號砂紙,或百潔布;

12)調整;溫度高,槽電壓高,上液泵進空氣、添加了過量的雙氧水等現象都會造成2#添加劑的過量消耗。

二、鍍銅層硬度過高

原因分析:

1)硬度硬化劑(一般為添加劑1#)過多;

2)溫度低;

3)電流密度過大;

4)轉速過慢;

5)硫酸銅含量低;

6)金屬雜質過高;

7)氯離子不足。

預防措施:

1)補充添加劑2#,并降低添加劑1#比例;硬化劑的作用機理:一方面提高極化度,使結晶細致,另一方面在還原過程中產生輕元素的夾雜,形成間隙固溶體結晶;

2)適當提高鍍液溫度;

3)適當減小電流密度;

4)適當提高版輥轉速;

5)不能低于180g/L;

6)加強管理,杜絕漏液,選擇質量好的磷銅陽極;金屬雜質過高,產生金屬雜質與銅離子的共沉積,形成置換固溶體結晶;

7)分析、調整,氯離子的作用類似添加劑2#。

三、鍍銅層硬度低

原因分析:

1)添加劑1#不足或添加劑2#過量;

2)H2SO4不足;

3)溫度過高;

4)電流密度過低;

5)版輥轉速過快;

6)氯離子過量。

預防措施:

1)補充添加劑1# 0.5-1ml/L或提高添加劑1#的補充比例;

2)分析、調整;

3)降至工藝范圍,溫度如超過50℃,應適量補充添加劑;

4)調整;

5)適當減小,線速度約為0.6-0.8m/S為宜;

6)分析調整,氯離子過多,抑制添加劑1#的作用;還會使陽極的導電能力下降,達不到設定的電流密度。

四、鍍銅層硬度保質期短(出槽硬度良好)

原因分析:

1)添加劑補充量少;

2)添加劑1#比例過少;

3)添加劑性能差;

4)鍍液溫度設定高,或冷卻系統故障;

5)版輥儲存的溫度過高;

6)版輥反復布輪拋光;

預防措施:

1)提高補充量;添加劑屬于金屬離子配位體,比例和總量決定添加劑的作用;

2)提高添加劑1#的補充比例;

3)選擇性能優良的添加劑;

4)檢修;

5)注意存儲溫度;儲存溫度高,或因多次拋光會產生的高溫縮短硬度自然失效的時間。

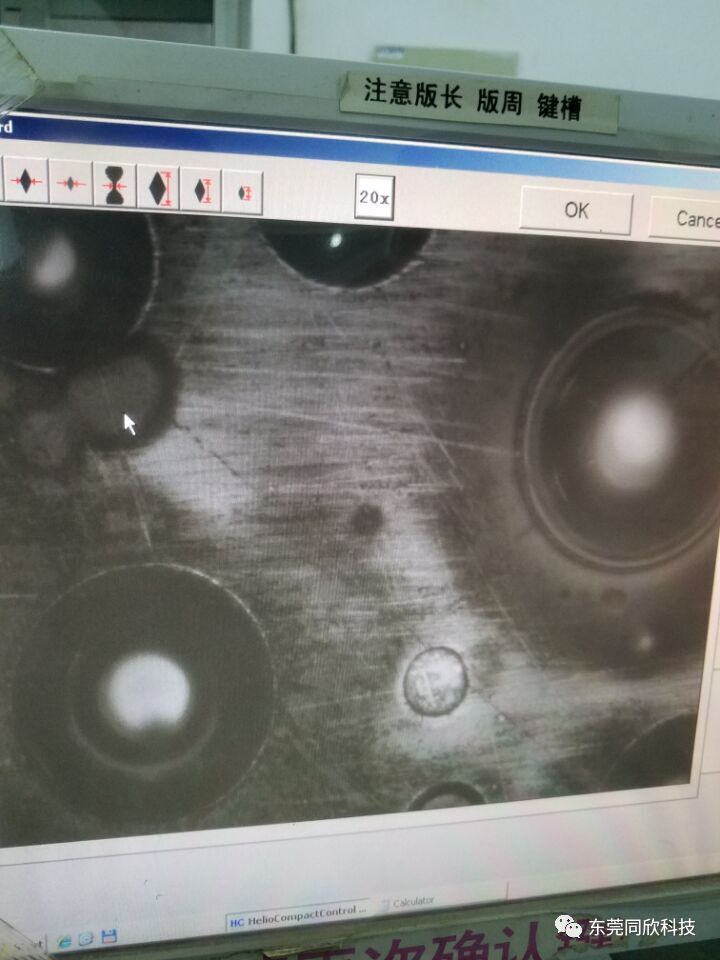

五、電雕打針(不含鐵輥加工質量及電雕因素)

原因分析:

1)鍍層硬度過高;

2)鍍層粘性過大(脆性過小);

3)鍍層結晶粗糙;

4)鍍層內應力過大;

5)鍍層中的顆粒夾雜;

6)鍍層中含有針孔。

預防措施:

1)調整工藝,降低鍍銅層硬度;

2)調整電鍍工藝,提高鍍層脆性;

3)提高鍍層的結晶細膩程度;

4)調整工藝降低鍍層的內應力;

5)減少鍍層中的顆粒夾雜;

6)調整電鍍工藝和環境,減少鍍層針孔率。

詳情參見《電雕凹版打針因素分析》

六、鎳銅起皮

原因分析:

1)鍍鎳層鈍化,即產生非活性膜;

2)鍍銅添加劑2#過多;

3)鍍銅電流密度瞬間過大;

4)鍍銅液溫度過低;

5)Cl-過少(版頭有筋,分層起皮);

6)鍍銅槽CuSO4過高;

7)添加劑性能不良;

8)有機添加劑分解產物過多。

預防措施:

1)鍍完鎳到入銅槽的時間不能超過3分鐘。并注意用5%的H2SO4活化10秒以上;

2)適當補加添加劑1#或稀釋鍍液或通電處理或排液;

3)鍍銅不應采用沖擊電流;

4)調整到工藝范圍;

5)分析、調整氯離子含量;

6)稀釋,或采用輔助陽極。注意補充其他的鍍液成分;

7)更換性能優良的添加劑,大多出現在半浸工藝、兩只以上版輥中間接頭處,距離版輥1cm處局部分布;

8)活性炭大處理。

七、鍍銅層版面局部分層

原因分析:

1)添加劑性能不良;

2)有機添加劑分解產物過多。

預防措施:

1)更換性能優良的添加劑;

2)稀釋鍍液或活性炭大處理。

八、鍍銅層沉積厚度不準確

原因分析:

1)槽系數設定不正確;

2)整流器實際輸出與顯示數據不準;

3)鍍槽有漏電情況。

預防措施:

1)標準為13,標準槽系數為自然定律推算所得,在整流器、鍍槽正常的情況下,不應變動;

2)檢測校準;

3)檢查。

九、導角針狀毛刺

原因分析:

1)添加劑1#過量或添加劑2#不足;

2)硫酸銅含量過低;

3)電流密度過大;

4)版輥旋轉速度低;

5)鍍液溫度低。

預防措施:

1)補充添加劑2#,可以通過霍爾槽進行檢測,并測試補充量,方便快捷;

2)提高硫酸銅含量;

3)調整至工藝要求;

4)檢測實際版輥轉速并調整;

5)檢測調整。

十、導角蘑菇狀毛刺

原因分析:

1)添加劑2#過量或添加劑1#不足;

2)硫酸銅含量過低;

3)電流密度過大;

4)版輥旋轉速度低;

5)鍍液溫度低。

預防措施:

1)補充添加劑1#,可以通過霍爾槽進行檢測,并測試補充量,方便快捷;

2)提高硫酸銅含量;

3)調整至工藝要求;

4)檢測實際版輥轉速并調整;

5)檢測調整。

十一、導角斜紋狀毛刺

原因分析:

1)Cl-含量過低。

預防措施:

1)調整含量至100-120ppm。Cl-是性能優良的無機添加劑,提高鍍層的整平能力,性能類似于添加劑2#。

十二、鍍銅槽電壓過高

原因分析:

1)硫酸含量不足;

2)硫酸銅含量過高;

3)Cl-含量過高;

4)陽極面積小。

預防措施:

1)鍍液的電導率低,H+離子的數量能夠有效提高鍍液的導電能力;

2)陽極表面容易結晶,降低銅球溶解面積;

3)形成的氯化亞銅包裹于陽極銅球表面,使陽極不溶解;陽極表面是Cl-消耗的最主要途徑;

4)陽極鈍化,吸氧所致。

十三、鍍銅槽電壓波動大

原因分析:

1)硫酸銅含量過高;

2)銅球導電不好;

3)陽極籃中銅泥過多;

4)吊架、碳刷、銅排等接觸不良;

5)Cl-含量過高。

預防措施:

1)陽極表面容易結晶,降低銅球溶解面積;

2)震動陽極,保持銅球與鈦籃的接觸良好,銅球越大,越容易損毀鈦籃;

3)定期沖洗,或選擇質量更好的銅球,沖洗頻率不宜過大,每周一次即可;

4)檢修;

5)形成的氯化亞銅包括于陽極銅球表面,使陽極不溶解。

十四、版面不規則橘皮狀鍍層(電鍍過程中為暗紅色)

原因分析:

1)槽電壓過高引起;

2)上液泵功率或上液泵流量小,鍍液循環差;

3)添加劑2#含量不足,或工藝不當造成添加劑2#消耗過快;

4)硫酸銅含量過高;

5)添加劑副產物太多,或添加劑總量少。

預防措施:

1)查找原因,整改,參見故障12項。槽電壓高,電極極化大引起(集中在直徑粗的版上)。

2)檢查;

3)補加添加劑2#,并查找添加劑2#消耗過大的原因;

4)分析、調整至正常范圍;

5)稀釋鍍液或活性炭粉處理。

十五、焊縫或版壁內側點焊處麻點、針孔、起泡

原因分析:

1)焊接電流過大,造成內應力大;

2)室內溫度過低,焊縫處熱量消散過快,造成內應力不能釋放;

3)焊劑潮濕;

4)剪板機故障,造成剪切口不整齊,焊縫不通透;

5)電鍍工藝不當,預熱時間短,添加劑2#含量不足。

預防措施:

1)更改焊接工藝;

2)適當提高室溫,或焊接之前先烘烤鋼板;

3)加強焊劑前處理;焊劑潮濕,造成焊縫有針孔;

4)更換或維修;

5)適當提高添加劑2#的比例;如果電鍍工藝正常,不要輕易調整。

十六、鍍液中有油脂狀漂浮物(非外部污染)

原因分析:

1)添加劑使用量過大(特別是添加劑2#);

2)鍍液中硫酸銅含量過高;

3)鍍液使用周期過長,或長時間沒有大處理。

預防措施:

1)調整添加劑使用量;添加劑分解產物,超過了在鍍液中的溶解度就會析出漂浮于鍍液表面,添加劑使用量越多,越嚴重,同時硫酸銅越高,添加劑分解產物在鍍液中的溶解度越低,故障表現的就會越嚴重。

2)稀釋;

3)碳粉大處理(參見酸性鍍銅溶液大處理流程)。

十七、鍍銅槽長時間停用,氯離子含量升高

原因分析:

1)氯離子本身含量偏高;

2)陽極泥長久沒有沖洗;

3)鍍槽停用時間長。

預防措施:

1)鍍槽長時間停用之前將陽極泥沖洗干凈,就能防止此種故障;主要原因是因為銅泥中含有大量氯化亞銅沉淀,這些沉淀會進行緩慢溶解,使鍍液中的氯離子升高,正常電鍍過程中陽極會產生亞銅離子,又會和氯離子生產沉淀,維持正常的氯離子濃度,但如果長時間停產,陽極沒有亞銅離子產生,就失去了對氯離子濃度升高的擬制作用,就產生了氯離子超過的故障。另外,還有一個方面的原因,就是銅泥中的氯化亞銅在空氣中也會被空氣中的氧氣氧化,變成氯化銅(易容性高),所以長時間停槽就容易使鍍液中的氯離子含量升高。

十八、電鍍粗版容易出現毛刺,細版正常

原因分析:

1)電鍍粗版槽電壓過高,添加劑2#消耗快;

2)鍍鎳后打磨不均勻;

3)陽極面積過小;

4)上液泵流量不足。

預防措施:

1)提高硫酸含量,降低電流密度;

2)延長打磨時間,粗版旋轉線速度快,打磨容易不均勻;

3)增大陽極面積,陽極面積小,槽電壓過高;

4)增加上液泵流量,上液泵流量小,鍍液成份消耗過快。

十九、版面粗糙無光,硬度正常

原因分析:

1)鍍液帶交流電,一般是加熱管漏電所致,多在鍍版過程中加熱時出現。

預防措施:

1)用試電筆或萬用表測試鍍液是否帶電。入槽后長時間版面不亮,鍍層暗紅色粗糙,電鍍完畢版面類似磨床粗磨后的狀態,整個版面有點,手摸刺手,但硬度正常。

二十、鍍小版版面有毛刺,鍍大版沒有

原因分析:

1)小版版面過粗;

2)小版鍍鎳電流過大;

3)電鍍小版轉速過慢;

4)添加劑2#不足。

預防措施:

1)提高小版鋼體表面粗糙度;

2)降低鍍鎳電流密度;

3)將版輥旋轉線速度調整到一樣;

4)適當補充添加劑2#,0.5ml/L。

二十一、銅層鍍鉻局部起皮,分層

原因分析:

1)添加劑使用量過多;

2)添加劑1#使用量過大。

預防措施:

1)減少添加劑使用量,嚴重時停止添加劑泵的工作;電鍍銅層光亮度差,微觀版面有密密麻麻亮點,版面打磨痕跡不能在電鍍過程中消失,甚至更為嚴重;

2)人工補充添加劑2#。

二十二、版面有砂紙打磨痕跡

原因分析:

1)添加劑2#使用過量,版面亮度過高;

預防措施:

1)稀釋鍍液,適當補充添加劑1#;

2)減少添加劑2#使用量,版面鏡面光亮,故砂紙打磨痕跡比較明顯。

二十三、版面光亮,但布滿銅點,不刺手

原因分析:

1)添加劑1#過量。

預防措施:

1)稀釋鍍液,適當補充2#添加劑;

2)減少1#添加劑使用量,1#添加劑過量,造成2#添加劑中的整平劑不起作用。

二十四、鍍銅后版面呈現白色粉狀物

原因分析:

1)鍍銅液中氯離子過高,鍍后版面沖洗水量不足;

2)沖洗水用循環水,水中氯離子含量過高;(白色粉末主要成分是氯化亞銅)。

預防措施:

1)控制鍍液氯離子含量,電鍍后及時用大量水沖洗;

2)改用自來水沖洗。

二十五、鍍層呈現條紋狀

原因分析:

1)硬化劑太多(一般為添加劑1#),或2#整平劑不足;

2)電流密度過小,越小約嚴重;

3)版輥浸入率過大,造成電流密度小。

預防措施:

1)補充添加劑2#,或活性炭處理鍍液;

2)提高電流密度。

二十六、版面橘皮狀起皮

原因分析:

1)鍍鎳太薄;

2)添加劑1#過量;

3)裝夾導電不良。

預防措施:

1)延長鍍鎳到450S以上;

2)補充2#添加劑1ml/L。

二十七、版面燒焦

原因分析:

1)添加劑2#嚴重過量;

2)添加劑總量多;

3)大多出在國產體系中。

預防措施:

1)稀釋鍍液;

原創文章,如若轉載,請注明出處:http://rwkwncm.cn/a/124.html

全國服務熱線

全國服務熱線