一、鍍鉻層硬度低

原因分析:

1)溫度過高;

2)Dk過低;

3)CrO3濃度過高;

4)三價鉻含量過低;

5)銅雜質過多;

6)鉻:酸比不當(H2SO4多);

7)陽極導電不均勻(軟硬不均);

8)添加劑使用量過少;

9)版輥轉速過快;

10)銅層硬度低。

預防措施:

1)調整至工藝范圍,54-58攝氏度為宜;

2)適當升高,普通鍍鉻45-55A/dm2;

3)分析調整,200-220g/L;

4)分析調整,可通過電解實現;

5)去銅劑處理或稀釋;

6)調整,鉻:酸比100:1.1-1.2;

7)緊固、刷洗、更換;

8)適當提高添加劑補充比例;

9)調整;

10)提高銅層硬度。

二、鍍鉻層局部鍍不上鉻

原因分析:

1)版面沒有清洗干凈;

2)沖擊電流過小;

3)酸比不當;

4)三價鉻含量過高;

5)退鍍版面有難溶性膜層存在。

預防措施:

1)雕刻油、拋光膏油脂固化;

2)實地版,應高于正常版輥電流密度;

3)調整100:1.1-1.2,硫酸含量少,開通電流時,完全沉積上鍍層的時間長;硫酸含量過高,會造成局部長時間鍍不上鉻;

4)如果三價鉻偏高,適當提高硫酸的含量;5)應徹底清除,建議使用高品質除油劑清理。

三、印刷過程脫墨

3.1 上機就脫墨(版輥硬度過高,整平性差,結晶粗糙、拋光力度不夠)

原因分析:

1)Dk過大,造成版面整平性差,拋光困難;

2)鍍液溫度低;

3)三價鉻含量高;

4)硫酸含量低;

5)鉻酐含量低;

6)陽極活化不好、導電不均,軟硬不均;

7)鉻拋光力度不夠。

預防措施:

1)降至工藝范圍;

2)分析調整;

3)分析調整,陽極的檢測可以借助液體電流密度表進行;

4)分析調整;

5)分析調整;

6)檢測(液體電流密度計);

7)增大拋光量;拋光紋理有潤滑作用,數量少或過淺,不利于印刷;

3.2 一定印量后脫墨(鍍層硬度軟,耐磨性差)

原因分析:

1)Dk過小,鍍層硬度低;

2)鍍液溫度高;

3)三價鉻含量低;

4)硫酸含量高;

5)鉻酐含量過高;

6)陽極活化不好、導電不均,軟硬不均;

7)拋光砂帶過細,鉻拋后粗糙度不夠。

預防措施:

1)降至工藝范圍;

2)分析調整;

3)分析調整;

4)分析調整;

5)分析調整;

6)檢測(液體電流密度計);

7)增大拋光帶顆粒度。

3.3 單張樣看不到脫墨和刀線,印刷后形成卷材,整體會有色差現象

原因分析:

1)拋光砂紙過粗;

2)銅層處理粗糙度過高。

預防措施:

1)降低拋光砂紙顆粒度,或減小拋光壓力;

2)檢測調整。

四、印刷過程出現刀線(鉻層硬度不夠,容易損傷)

原因分析:

1)溫度過高;

2)電流密度過低;

3)CrO3濃度過高;

4)三價鉻含量過低;

5)銅雜質過多;

6)鉻:酸比不當(H2SO4高);

7)陽極活化不好(軟硬不均);

8)添加劑使用不當。

預防措施:

1)調整至工藝范圍,56-58攝氏度;

2)適當升高,55-60A/dm2;

3)分析調整,200-220g/L;

4)分析調整,可通過電解實現;

5)鉻液除雜處理,或稀釋;

6)調整;

7)刷洗、話化;

8)嚴格控制補充量。

五、鍍層沉積慢,電流效率低

原因分析:

1)鉻酐濃度高、溫度高、電流密度小、硫酸含量高,三價鉻含量低;

2)版輥轉速過高;

3)整流器輸出不準確,顯示電流高于實際電流;

4)整流器輸出波形不良,為脈沖波形;

5)電路有漏電情況;

6)鐵離子過高。

預防措施:

1)調整;

2)調整,攪拌越強烈,電流效率越低;

3)調整;

4)示波器檢測,增加濾波器或更換電源;

5)檢查;

6)鉻液除雜處理,或稀釋;鐵離子的存在會在陰極表面還原,降低電流利用率。

六、版輥倒角發灰

6.1 燒焦引起的鍍層發灰(硬度高,長時間拋光可以拋亮)

原因分析:

1)電流密度過大;

2)溫度過低;

3)硫酸過少;

4)三價鉻過高;

5)鉻酸濃度低;

6)轉速過慢;

7)添加劑含量過高;

8)陰陽極距離過大。

預防措施:

1)1、2、3、4、5、6、8調整;

2)添加劑過高會使電流效率過高,產生高電流密度區燒焦;

6.2 局部溫度高引起的發灰(鍍層質地軟,拋光容易漏銅)

原因分析:

1)導電不良引起的端面溫度過高引起;

2、鍍液循環速度慢,或對流方向設計缺陷,熱量不能夠及時消散。

預防措施:

1)故障往往出現在導電好的一端,而導電不好的一端不容易出,原因所有電流都集中在一側,超過了單個端面的導電極限,一般出現在版頭上。

七、版頭上倒角1cm處泛白,易漏銅

原因分析:

1)版堵、版壁過薄,或吊架加緊力過大,造成版輥焊縫內側變形。

調整方案及預防措施:減小加緊力,注意工藝調整

1)提高鉻酸的含量;

2)提高硫酸含量;

3)適當降低電流密度;

4)適當提高轉速;

5)適當降低添加劑使用量。

版輥要求:

1)增大版堵厚度;

2)版輥與版壁緊配合;

3)提高焊縫深度;

4)注意焊絲的選擇,應選含合金成分少的焊絲。

具體參考《凹版鍍鉻層焊縫內側泛白故障解決方法》

八、版面亮度不夠,銅面修磨處鍍層粗糙

原因分析:

1)鉻酐含量低;

2)硫酸含量少;

3)三價鉻過高;

預防措施:

1)1、2、3項調整。

九、鉻層與基體結合力差

原因分析:

1)銅輥除油不徹底;

2)銅輥表面有銹蝕;

3)銅層分層;

4)電流密度過大;

5)鍍液溫度過低(特別是版面);

6)鉻酸比不當(H2SO4過少);

7)鉻層過厚。

預防措施:

1)加強有機和無機脫脂;

2)注意鍍前活化,5%的H2SO4活化10秒以上;

3)注意避免二次鍍銅或鍍銅液氯離子含量少;

4)降至工藝范圍;

5)升高至工藝范圍,并保證入槽10秒鐘后通電,時間不宜過長;

6)調整工藝參數;

7)10-15u為宜。

十、版輥耐腐蝕性差

原因分析:

1)溫度過低;

2)電流密度過高;

3)CrO3濃度過低;

4)三價鉻含量過高;

5)鉻:酸比不當(H2SO4少);

6)陽極活化不好(電流密度不均);

7)壁厚太薄,印刷壓力大。

預防措施:

1)調整至工藝范圍,54-58攝氏度;

2)適當降低,普通鍍鉻55-60A/dm2;

3)分析調整,200-220g/L;

4)分析調整,可通過電解處理實現;

5)調整;

6)刷洗。

十一、鍍層厚度不均勻

原因分析:

1)陽極導電不良;

2)陽極表面涂層狀態不均一;

3)如用鉛陽極,表面有鉻酸鉛覆蓋。

預防措施:

1)定期檢查;

2)堅查(液體電流密度表);

3)定期刷洗。

十二、鍍鉻槽電壓高

原因分析:

1)銅排、陽極架、碳刷導電不良;

2)硫酸含量低,酸比不當;

3)三價鉻太高;

4)陽極表面涂層破壞;

5)陽極距離過大。

預防措施:

1)檢修;

2)分析調整;

3)注意監控;

4)做電化學測試;

5)距離80mm為宜。

十三、鍍鉻后網值變小

13.1 電鍍損耗

原因分析:

1)溫度過低;

2)電流密度過大;

3)CrO3濃度過低;

4)三價鉻含量過高;

5)鉻:酸比不當(H2SO4少);

6)鍍鉻時間過長,鉻層過厚。

預防措施:

1)調整至工藝范圍;

2)適當升降低;

3)分析調整,200-220g/L;

4)分析調整,3-4.5g/L;

5)分析調整,鉻:酸比100:1.1-1.2;

6)正常電鍍。

13.2 拋光損耗

原因分析:

1)拋光過重;

2)電雕網墻過小。

預防措施:

1)避免用過粗的拋光砂紙;

2)適當拋光。

13.3 銅層硬度不夠

原因分析:

1)電雕時網型邊沿(網墻)有鼓起的現象。(“腫嘴”現象)。

預防措施:

1)銅軟的版輥,電雕可適當將網值雕大。鍍鉻前銅層適當用3000號磨石打磨版面。

十四、版輥進入鉻槽后腐蝕

原因分析:

1)版輥表面有油;

2)鍍液氯離子超標;

3)版輥版面有酸洗的殘液存在。

預防措施:

1)加強電解脫脂,也可有機和無機脫脂想結合;

2)電解處理,溫度:65-70℃,電流密度:60A/dm2以上;

3)加強清洗,酸洗溶液濃度不宜過高;

十五、三價鉻含量過高

原因分析:

1)陽極面積過小;

2)陽極電化學性能差;

3)有機物污染;

4)鐵離子過多;

5)硫酸過多;

6)攪拌過于強烈。

預防措施:

1)適當調整;或定期電解;

2)增加鉛襯,或更換電化學性能優良的陽極;吸氧電位不一樣,氧化能力也不一樣;

3)查找根源,杜絕污染;有機物造成過多的六價鉻還原;

4)鉻液除雜設備電解或稀釋;鐵離子的存在,降低陰極效率,本身被還原成二價鐵,二價鐵又會被鉻酐氧化成三價鐵,造成三價鉻升高;

5)分析調整;

6)適當降低旋轉速度。

十六、鍍鉻有點,嚴重的漏銅,但退鍍后銅面沒有

原因分析:

1)版面有膠體物粘附。

預防措施:

1)清理設備和周邊環境,一般是由堿性顆粒物粘附到版面上,入槽后與鉻酸反應形成膠體物,使初期沒有鍍層沉積,形成點。

十七、鍍鉻有點,退鍍后再施鍍,其它位置也會出

原因分析:

1)整流器不通電的情況下有導通情況;

2)加熱設備有漏電情況。

預防措施:

1)檢測整改設備,鍍槽有漏電情況,會造成版輥入槽后有鉻層局部腐蝕情況。

十八、鍍層上鍍速度慢,特別是實地網上

18.1 膠體膜溶解慢造成的原因

原因分析:

1)硫酸含量低;

2)三價鉻含量過高。

預防措施:

1)檢測調整;版面上形成的膠體膜無法溶解,現象是通電后版面顏色變深,但沒有鉻層沉積。

18.1 膠體膜溶解過快造成的原因

原因分析:

1)工藝不當,膠體膜不容易形成;

2)鉻酸濃度高;

3)鍍液溫度高;

4)轉速快;

5)硫酸高;

6)三價鉻少。

預防措施:

1)檢測調整;

十九、直徑粗的版端面上鍍不上鉻

19.1 鍍層分散能力差:(兩只版對接處)

原因分析:

1)間距過小;

2)鍍液分散能力差:鉻酸低、硫酸高、三價鉻少、電流密度低、轉速過快等原因。

預防措施:

1)調整;

19.2 溫度過高引起的覆蓋能力下降:(靠近吊架處,導電端面)

原因分析:

1)導電不良造成端面溫度過高引起;

2)鍍液循環速度慢,或對流方向設計缺陷,熱量不能夠及時消散。

預防措施:

1)檢測整改,電鍍過程中,如果用純水沖刷端面后能夠鍍上,就可以判定為是此項原因引起的。

二十、電鍍直徑粗的版版面整體不亮

原因分析:

1)上液泵流量不夠,或對流方向不當;

2)陽極面積不夠,上槽鍍液成分不穩定;

3)三價鉻濃度過低,硫酸過量等。

預防措施:

1)調整上液泵噴流方向;

2)計算整改;

3)加酒精調整。

二十一、版面鉻泡

原因分析:

1)版面膠體膜過厚,電鍍初期不能及時沉積鉻層所致;

2)脫脂劑沖洗不干凈;

3)鍍液中硫酸過低;

4)三價鉻太高。

預防措施:

1)分析鍍液成分,并調整

2)增大沖洗力度;

3)提高硫酸含量;

4)大陽極小陰極電解。

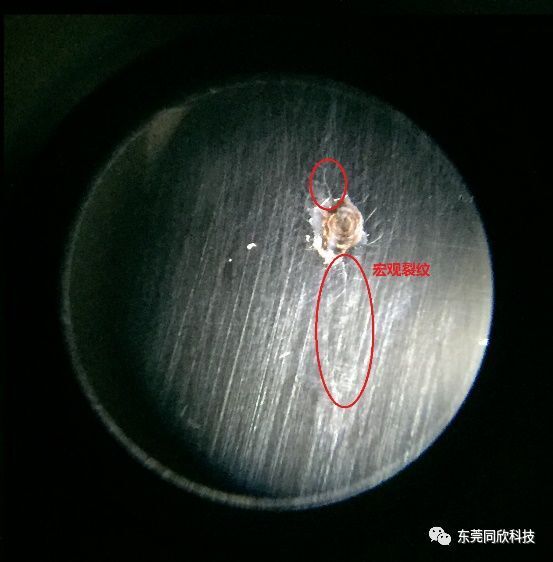

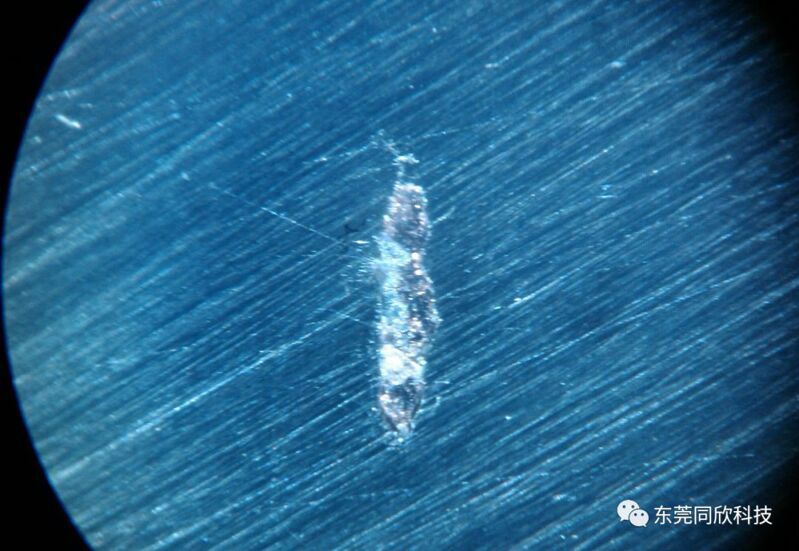

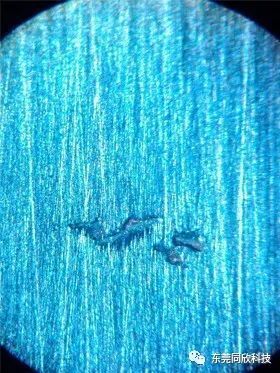

二十二、版面掉鉻

原因分析:

1)在出現掉鉻的地方總會有宏觀大裂紋出現,且底層銅層顏色為黑褐色,已經被腐蝕;

2)懷疑鉻層硬度脆性太大,在版輥使用過程中產生宏觀裂紋,造成底銅被腐蝕,產生氧化物,導致鉻層脫落;

3)客戶的版輥有很多是多次利用,版壁很薄,強度低,在使用過程中變形大,對鍍層的韌性要求就很高,一旦鍍層脆性大,就很容易造成鉻層的宏觀裂紋。

預防措施:

調整鍍鉻工藝,減少鍍鉻脆性;提高鉻酐含量,降低電流密度,提高算比,降低三價鉻,減少添加劑的使用;提高鍍鉻溫度,提高版輥選裝速度等;都可以提高鍍鉻層韌性。

二十三、版頭不亮

原因分析:

1)鉻酐過低;

2)溫度過低;

3)硫酸不足;

4)三價鉻過高。

預防措施:

1)分析調整;

2)調整工藝

3)分析調整;

4)分析調整。

二十四、鍍鉻起皮,或有大面積鉻點

原因分析:

1)硫酸太低;

2)沖擊電流過大,可采用階梯電流;

3)預熱時間過短。

預防措施:

1)電流改為逐漸遞增,分三次,第一次0.1倍,第二次0.2倍,第三次正常計算電流,酸比1.3。

二十五、版面鉻點(漏銅)

原因分析:

1)環境中有堿性污染物,特別是粉狀清洗劑顆粒,造成清洗后的版面二次污染;

2)三價鉻過高;

3)鍍液顆粒物污染;

4)鍍槽有漏電的可能,一般會出在二次鍍鉻產生更多鉻點。

預防措施:

1)檢查、清理;

2) 電解處理;

3)過濾鍍液;

4)檢查、整改。

原創文章,如若轉載,請注明出處:http://rwkwncm.cn/a/125.html

全國服務熱線

全國服務熱線